在新一轮科技革命和产业变革的背景下,电动化、智能化、数字化、可视化已成为汽车行业的发展趋势,在这一趋势下,传感器、摄像头和电子控制装置在车辆装配中的使用范围扩大。在不久的将来驾驶机动车辆时,所有这些元素将最大限度地减少对驾驶员物理控制的需求。总而言之,车辆组件将与手机的组件非常相似——只是数量更多,而如此以来胶粘剂在汽车中的作用将进一步扩大。

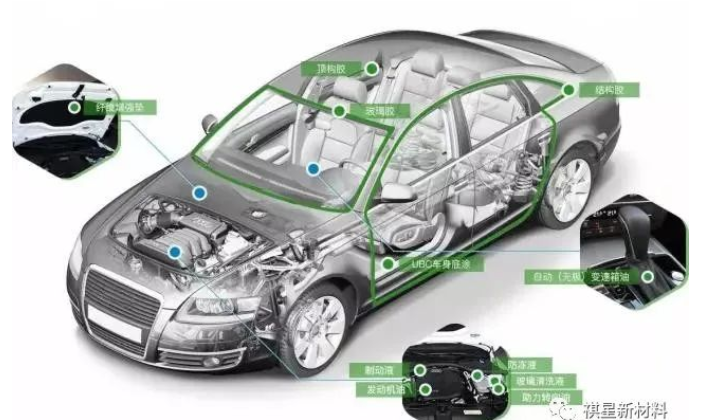

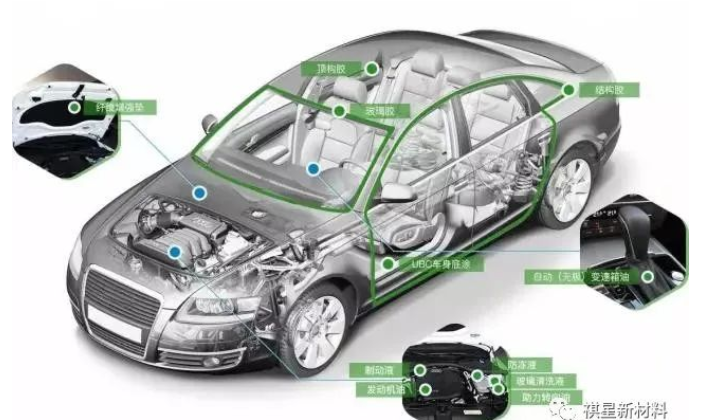

粘合剂行业已经从汽车轻量化趋势中受益。与其他紧固技术相比,用高性能胶粘剂粘合的新型和不同基材自然有助于轻量化。这种持续的趋势将占轻型车辆中使用的胶粘剂数量增加的很大一部分。作为研究的一部分,我们研究了内燃机和电动汽车传动系统之间胶粘剂的使用可能有何不同。一般来说,集成电路和电动汽车电机中胶粘剂和密封剂使用的相似性实际上大于差异。两种系统都有机械组件,例如用胶粘剂固定的轴承和齿轮;螺纹紧固件受到振动和热循环的影响,需要增加胶粘剂;以及需要密封以防止流体迁移、灰尘和空气流动的系统。因此电动汽车传动系统与其他已经制造了一个世纪的电动机并没有太大的不同。电动汽车电机的主要区别在于规模、环境和电力来源。

除了在恶劣的汽车环境中将零件固定在一起之外,燃油车传动系统胶粘剂应用还专注于密封冷却剂、燃料、润滑剂和空气/气体,同时防止污染物进入。除了类似于燃油车的冷却剂应用外,电动汽车传动系统胶粘剂功能还包括将湿气、水、空气、灰尘和其他污染物阻挡在系统之外。将标准燃油发动机铅酸电池与电动汽车中最常见的锂离子电池进行比较,有很显著的功能差异:密封酸基电解质是铅酸电池胶粘剂的主要功能,而密封水分对于锂离子电池的胶粘剂至关重要。

当我们将注意力转移到汽车的传感器、摄像头和电子控制装置上时,我们会发现这些元素与汽车的 OEM 组装几乎没有相似之处。制造工艺的变化从一开始就很明显——这些汽车零件组装更类似于计算机、平板电脑、智能手机和高端光学设备中的电子组件。与车身装配和许多传动系统应用相比,导热产品至关重要。因为先进的技术被包装在更小的空间中,并在轻型车辆的苛刻环境中发挥作用。除了这些高性能需求之外,潜在的故障可能是灾难性的,例如,自主和安全支持系统,并且关键性呈指数级上升。随着精细间距、环境限制和新材料影响,焊料、钎焊、焊接或烧结的组装方法越来越少,导电粘合剂的使用不断增加;而对这些使用中的系统的保护则增加了对密封剂的需求;光学组件则需要大量快速固化、透光度高的胶粘剂。

在汽车胶粘剂应用上应深入创新,以提高导热性、导电性、固化速度、光学透明度、恶劣环境下的耐久性等相关的性能标准,提高汽车组装效率,进而推动汽车行业加速向电动化、智能化、数字化、可视化发展。满足未来汽车行业的需求的创新则是汽车胶粘剂的未来。